このように、一口にゲル化といってもその要因や、ゲル化を開始する温度は様々であることがお分かりいただけると思います。これらを製品の特長や製造設備、ゲル化させる溶液の含有成分などを考慮して、多糖類を選択してください。

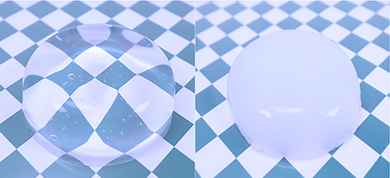

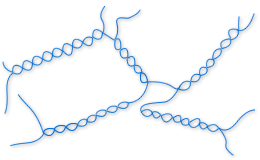

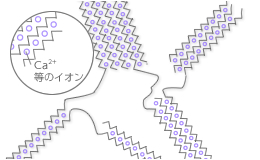

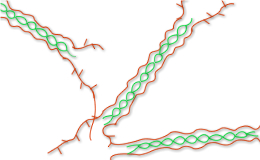

実際にゲル化向け多糖類を選択するポイントには、「熱や酸への安定性」「糖、pH、イオン、たんぱく質等の他成分条件」、そして最後に重要となるのが、「外観、テクスチャー」です。 熱や酸への安定性は、加熱工程が多くの場合に必要となるゲル化では、最終製品への影響が大きいため、重要となります。特に酸性条件で加熱を行うような過酷な条件下では、多糖類の構造が壊れてしまうこともあるため注意が必要です。 次に「糖、pH、イオン、たんぱく質等の他成分条件」ですが、ゲル化の因子でもあるこれらの成分は、当然ゲルの状態や溶解性にも影響を及ぼします。そのため、ゲル化させるためだけの目的で添加する場合にはコントロールが可能ですが、こういった成分を含む液を固めるような用途の場合には、影響を受ける事を考慮にいれたゲル化剤の選択が必要になります。

加熱

加熱